Који специјални материјал ће се користити у деловима обрађеним ЦНЦ машином за нафту и гас?

Делови обрађени CNC машином који се користе у нафтној и гасној индустрији захтевају посебне материјале који могу да издрже висок притисак, високу температуру и корозивна окружења. Ево неких од посебних материјала који се обично користе у деловима обрађеним CNC машином у нафтној и гасној индустрији, заједно са њиховим кодовима материјала:

Приликом избора материјала за делове обрађене CNC машином за нафту и гас, важно је узети у обзир специфичне захтеве примене, као што су притисак, температура и отпорност на корозију. Материјал мора бити пажљиво одабран како би се осигурало да део може да издржи очекивана оптерећења и услове околине и да пружи поуздане перформансе током предвиђеног века трајања.

| Уље Нормални материјал | Шифра материјала за уље |

| Легура никла | СТАРАН 925, ИНКОНЕЛ 718 (120, 125, 150, 160 KSI), НИТРОНИК 50HS, МОНЕЛ К500 |

| Нерђајући челик | 9CR, 13CR, СУПЕР 13CR, 410SSTANN, 15-5PH H1025, 17-4PH (H900/H1025/H1075/H1150) |

| Немагнетни нерђајући челик | 15-15LC, P530, легура података 2 |

| Легирани челик | С-7,8620,САЕ 5210,4140,4145Х МОД,4330В,4340 |

| Легура бакра | AMPC 45, ЧВРСТАВ, МЕСИНГ C36000, МЕСИНГ C26000, BeCu C17200, C17300 |

| Легура титанијума | CP TITANIJUM GR.4,Ti-6AI-4V, |

| Легуре на бази кобалта | СТЕЛИТ 6, МП35Н |

Који специјални материјал ће се користити у деловима обрађеним ЦНЦ машином за нафту и гас?

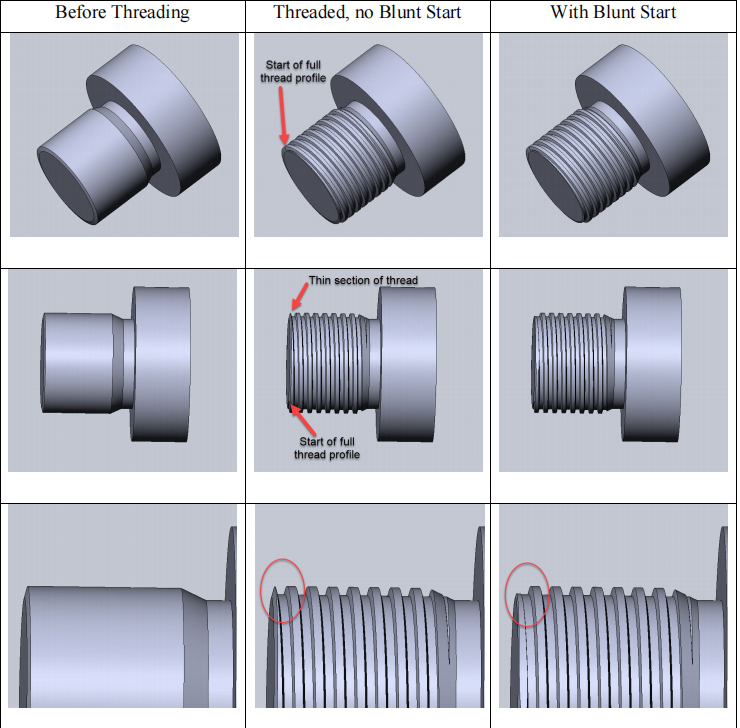

Специјални навоји који се користе у деловима обрађеним CNC машином у нафтној и гасној индустрији морају бити дизајнирани тако да задовоље специфичне захтеве примене, као што су висок притисак, висока температура и тешки услови околине. Најчешће коришћени навоји у нафтној и гасној индустрији укључују:

Регенериши одговор

Приликом избора навоја за делове обрађене CNC машином за нафту и гас, важно је узети у обзир специфичне захтеве примене и одабрати навој који може да издржи очекивана оптерећења и услове околине. Такође је важно осигурати да је навој произведен према одговарајућим стандардима и спецификацијама како би се осигурала компатибилност са другим компонентама у систему.

Ево неке посебне теме за референцу:

| Тип навоја за уље | Специјална површинска обрада уља |

| Тема УНРЦ-а | Вакуумско заваривање електронским снопом |

| Тема УНРФ-а | Никл-волфрам карбид прскан пламеном (HOVF) |

| ТЦ тема | Бакарење |

| API нит | HVAF (Ваздушно гориво велике брзине) |

| Спирално закључани навој | HVOF (кисеоник-гориво велике брзине) |

| Квадратни навој |

|

| Конац потпоре |

|

| Специјални потпорни навој |

|

| OTIS SLB навој |

|

| НПТ навој |

|

| Rp(PS) нит |

|

| RC(PT) нит |

Која врста посебне површинске обраде ће се користити код делова обрађених CNC машином за нафту и гас?

Површинска обрада делова обрађених CNC машином је важан аспект обезбеђивања њихове функционалности, издржљивости и дуговечности у тешким условима нафтне и гасне индустрије. Постоји неколико врста површинске обраде које се обично користе у овој индустрији, укључујући:

Важно је одабрати одговарајућу површинску обраду на основу специфичне примене и услова рада CNC обрађених делова у нафтној и гасној индустрији. Ово ће осигурати да делови могу да издрже тешке услове и да ефикасно и ефикасно обављају своју предвиђену функцију.

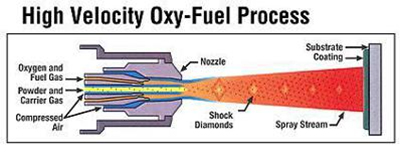

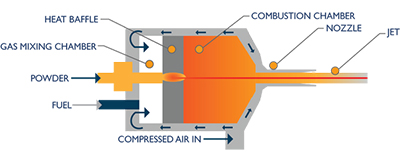

HVAF (брзина ваздушног горива) и HVOF (брзина кисеоника)

HVAF (брзина ваздушног горива) и HVOF (брзина кисеоника) су две напредне технологије површинског премазивања које се често користе у нафтној и гасној индустрији. Ове технике укључују загревање прашкастог материјала и његово убрзавање до великих брзина пре наношења на површину обрађеног дела. Велика брзина честица праха доводи до густог и чврсто пријањајућег премаза који нуди врхунску отпорност на хабање, ерозију и корозију.

ХВОФ

ХВАФ

HVAF и HVOF премази могу се користити за побољшање перформанси и века трајања делова обрађених CNC машинама у нафтној и гасној индустрији. Неке од предности HVAF и HVOF премаза укључују:

1.Отпорност на корозију: HVAF и HVOF премази могу пружити одличну отпорност на корозију обрађених делова који се користе у тешким условима нафтне и гасне индустрије. Ови премази могу заштитити површину делова од излагања корозивним хемикалијама, високим температурама и високим притисцима.

2.Отпорност на хабање: HVAF и HVOF премази могу пружити супериорну отпорност на хабање обрађених делова који се користе у нафтној и гасној индустрији. Ови премази могу заштитити површину делова од хабања услед абразије, удара и ерозије.

3.Побољшана мазљивост: HVAF и HVOF премази могу побољшати мазљивост обрађених делова који се користе у нафтној и гасној индустрији. Ови премази могу смањити трење између покретних делова, што може довести до побољшане ефикасности и смањеног хабања.

4.Термичка отпорност: HVAF и HVOF премази могу пружити одличну термичку отпорност обрађеним деловима који се користе у нафтној и гасној индустрији. Ови премази могу заштитити делове од термичког шока и термичког циклуса, што може довести до пуцања и квара.

5.Укратко, HVAF и HVOF премази су напредне технологије површинског премазивања које могу пружити врхунску заштиту CNC обрађеним деловима који се користе у нафтној и гасној индустрији. Ови премази могу побољшати перформансе, издржљивост и век трајања делова, што доводи до побољшане ефикасности и смањења трошкова одржавања.